Zadaniem śrub jest zapewnienie odpowiednio silnego połączenia poszczególnych elementów konstrukcji. Wybór właściwego typu wymaga znajomości natężenia i rodzaju sił, które będą oddziaływać na materiały. Podjęcie złej decyzji na tym etapie, może zaowocować poważnymi konsekwencjami.

Każda ze śrub ma określoną odporność, wynikającą z kształtu, a także surowców użytych do jej produkcji. Aby mieć pewność, że połączenia będą trwałe i bezpieczne, warto zapoznać się z tabelą klas wytrzymałości.

Śruby poddawane są oddziaływaniu sił, które mogą powodować ich uszkodzenie. Wytrzymałość surowców, z których zostały wykonane elementy złączne oblicza się, biorąc pod uwagę minimalną siłę potrzebną do ich zerwania (Fu) oraz przekrój znormalizowanej próbki tego materiału po zerwaniu (Su).

Wartość tę określa się empirycznie, a następnie podstawia do odpowiedniego wzoru na naprężenie zrywające: Ru = Fu/Su

Śruba powinna być odporna na ściskanie i rozciąganie, które wylicza się według następujących wzorów:

Rozciąganie = (F/S)≤ kr

Ściskanie = (F/S)≤ kc

gdzie:

F – siła osiowa [N]

S – pole przekroju [m2]

kr – naprężenia dopuszczalne przy rozciąganiu [Pa]

kc – naprężenia dopuszczalne przy ściskaniu [Pa]

Wytrzymałość stali, z której wykonano śruby usystematyzowana została w klasy. Dzięki nim otrzymujemy informację na temat tego, jaka jest odporność na rozciąganie i ściskanie. Dane te znajdziemy na łbie śruby, opakowaniu, a także na stronach internetowych dobrych sklepów. Jak je odczytywać?

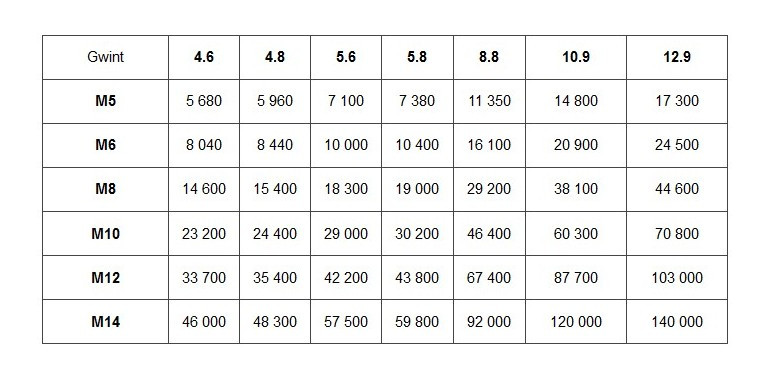

W poniższej tabeli klas wytrzymałości, w rzędzie górnym widnieją dwie cyfry oddzielone kropką. Pierwsza z nich wskazuje na wartość maksymalnej wytrzymałości na rozciąganie (Rm), po przekroczeniu której śruba najpierw zmienia kształt, a potem ulega zerwaniu.

Wartość tę wylicza się ze wzoru: Rm = a x 100 (N/nm2)

Druga cyfra pokazuje granicę plastyczności (Re), do której śruba zachowuje swój kształt (nie ulegnie ściśnięciu i odkształceniu).

Wzór na Re to: Re = a × b × 10 (N/mm2)

Polska Norma PN-M-82084 wymienia 10 głównych klas wytrzymałości: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9; 12.9.

| Klasa własności mechanicznych | |||||||

| Gwint | 4.6 | 4.8 | 5.6 | 5.8 | 8.8 | 10.9 | 12.9 |

| M5 | 5 680 | 5 960 | 7 100 | 7 380 | 11 350 | 14 800 | 17 300 |

| M6 | 8 040 | 8 440 | 10 000 | 10 400 | 16 100 | 20 900 | 24 500 |

| M8 | 14 600 | 15 400 | 18 300 | 19 000 | 29 200 | 38 100 | 44 600 |

| M10 | 23 200 | 24 400 | 29 000 | 30 200 | 46 400 | 60 300 | 70 800 |

| M12 | 33 700 | 35 400 | 42 200 | 43 800 | 67 400 | 87 700 | 103 000 |

| M14 | 46 000 | 48 300 | 57 500 | 59 800 | 92 000 | 120 000 | 140 000 |

| M16 | 62 800 | 65 900 | 78 500 | 81 600 | 125 000 | 163 000 | 192 000 |

| M18 | 76 800 | 80 600 | 96 000 | 99 800 | 159 000 | 200 000 | 234 000 |

| M20 | 98 000 | 103 000 | 122 000 | 127 000 | 203 000 | 255 000 | 299 000 |

| M22 | 121 000 | 127 000 | 152 000 | 158 000 | 252 000 | 315 000 | 370 000 |

| M24 | 141 000 | 148 000 | 176 000 | 184 000 | 293 000 | 367 000 | 431 000 |

| M27 | 184 000 | 193 000 | 230 000 | 239 000 | 381 000 | 477 000 | 560 000 |

| M30 | 224 000 | 236 000 | 280 000 | 292 000 | 466 000 | 583 000 | 684 000 |

| M33 | 278 000 | 292 000 | 347 000 | 361 000 | 576 000 | 722 000 | 847 000 |

| M36 | 327 000 | 343 000 | 408 000 | 425 000 | 678 000 | 850 000 | 997 000 |

| M39 | 390 000 | 410 000 | 488 000 | 506 000 | 810 000 | 1 020 000 | 1 200 000 |